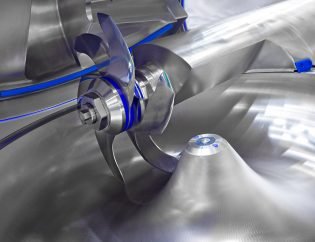

La passivazione metalli è un procedimento che ci consente di poter usufruire degli oggetti di metallo nella nostra vita quotidiana e professionale.

Solo con questo processo, a cui ne vengono poi fatti seguire altri come il decapaggio, l’elettrolucidatura e l’anodizzazione, il metallo viene reso “impermeabile” agli attacchi esterni, che derivano principalmente dall’usura, dagli agenti atmosferici e da sostanze corrosive.

Vediamo quindi nel dettaglio come si svolge il procedimento di passivazione metalli, quali sono le possibilità offerte e perché è importante che venga svolto.

La passivazione metalli a 360°: viaggio all’interno del procedimento di lavorazione metalli

Elementi come l’acciaio al carbonio, acciaio inossidabile, rame e titanio, qualunque sia la loro origine, per poter entrare a far parte di una catena di produzione devono prima passare attraverso alcuni processi.

Uno di questi è il decapaggio, di cui abbiamo già parlato. Un altro invece è proprio la passivazione, che ha la fondamentale funzione di ricoprire il materiale di uno strato protettivo, definito appunto passivante. Senza questo strato, il metallo andrebbe presto incontro a dei fenomeni di corrosione, inevitabili dal momento in cui si entra in contatto con gli agenti atmosferici.

Con il trattamento di passivazione tutti questi rischi vengono scongiurati.

Lo strato protettivo

La cosa più interessante della passivazione è che lo strato di protezione delle superfici è curiosamente composto dagli stessi elementi che ne provocano la corrosione. Come è possibile? Nel momento in cui gli agenti corrosivi entrano in contatto con il materiale – se il contatto è dosato alla perfezione – le molecole vanno a bilanciarsi, aderendo così al solo strato superficiale e lasciando invece intatto e protetto il resto del materiale, che viene praticamente sigillato.

Lo strato di protezione conferito dalla passivazione metalli presenta quindi alcune caratteristiche che lo rendono differente da quello che si potrebbe formare in natura.

Una di queste è sicuramente la densità e la poca porosità. Solo in questo modo, infatti, gli agenti corrosivi non riescono a penetrare in profondità nel materiale, arrestandosi al “primo stadio”.

Un’altra caratteristica è l’uniformità: se lo strato dovesse andare a formare delle depressioni o al contrario dei punti di rilievo, questi sarebbero più facilmente attaccabili dagli agenti corrosivi. Solo uno strato uniforme e ben distribuito è in grado di svolgere al meglio la sua funzione.

Il fenomeno in natura

Ciò non significa che la passivazione metalli sia un trattamento solo ed esclusivamente artificiale, anzi: in natura viene riscontrato spesso, anche se il risultato non è ovviamente dei migliori ed è limitato solo ad alcuni metalli. Vediamo quali:

- Ferro: l’acciaio al carbonio a contatto con gli agenti atmosferici, in particolare l’acqua, non forma uno strato passivante ma invece un residuo solido dal colore marrone, che si sfalda in scaglie: è la ruggine. Questo è il più evidente fenomeno della corrosione, che porta il metallo a perdere resistenza fino a distruggerlo completamente.

- Rame: quella del rame è una passivazione metalli molto curiosa, perché è l’unico elemento che, se sottoposto a passivazione “naturale”, cambia colore. Stiamo parlando del cosiddetto verderame. Lo strato superficiale reagisce infatti agli ambienti umidi, formando l’idrossido rameico. Quest’ultimo reagisce a sua volta con l’anidride carbonica presente nell’acqua, formando un carbonato monobasico rameico che genera la patina verde.

- Acciaio inox: questo è uno dei pochi elementi che potrebbe dare buoni risultati. L’acciaio inox è infatti di natura inossidabile, perché il mix di elementi con cui è composto impedisce, in teoria, l’ossidazione. Nella pratica, però, lo strato passivante non presenterà mai le caratteristiche di densità e uniformità di cui abbiamo già parlato, per cui andrà incontro presto o tardi anch’esso ai fenomeni di corrosione.

- Zinco: questo metallo si comporta esattamente come l’acciaio inox.

- Alluminio: questo metallo è notoriamente più dolce e meno resistente rispetto all’acciaio inox, per cui necessita anch’esso di un trattamento di passivazione metalli che lo preservi al meglio, considerata anche la sua duttilità.

Come funziona

Bene, ora che abbiamo scoperto perché è importante, resta un’altra domanda: come funziona il procedimento? Si applica per caso una sorta di nastro isolante? Niente di tutto ciò.

In realtà, le tecniche per la passivazione metalli sono diverse. La scelta ricadrà su quella più idonea per quel materiale tenendo conto delle sue caratteristiche.

Ricordiamo però che il trattamento di passivazione dei metalli può essere eseguito esclusivamente a seguito di altri trattamenti preliminari, come ad esempio lo sgrassaggio. Non avrebbe infatti senso procedere alla deposizione dello strato passivante nel momento in cui la superficie è ricoperta di residui di olio e grasso frutto delle precedenti lavorazioni.

L’immersione

Questa tecnica consente di ottenere un risultato pressoché perfetto, poiché la fluidità del liquido gli permette di raggiungere tutti i punti dell’oggetto, anche quelli più nascosti.

Ovviamente, però, per essere immerso l’oggetto dovrà essere collocato su un supporto apposito, definito telaio. I moderni telai progettati oggi limitano la superficie di contatto a pochi centimetri, consentendo così una copertura uniforme.

La tecnica manuale

Ad affiancare la passivazione tramite immersione abbiamo anche un’altra tecnica, che è quella manuale o a spruzzo. In questo caso si colpisce l’oggetto con una speciale pistola a spruzzo che contiene le stesse soluzioni di cui abbiamo parlato prima.

Questa tecnica è particolarmente utile nel caso di oggetti molto grandi, che non possono essere contenuti nelle vasche, o comunque in qualunque altro caso nel quale la tecnica a immersione non sia possibile.

La pistola può produrre una pioggia a alta o bassa tensione, a seconda dell’effetto desiderato.

In entrambe le tecniche, inoltre, possono essere presenti uno o più passaggi, a seconda delle caratteristiche dell’elemento trattato.

Grazie a questo procedimento di natura elettrochimica è possibile modificare le caratteristiche del metallo, conferendo resistenza e “impermeabilità” agli agenti esterni.

Alla passivazione possono poi seguire altri trattamenti tesi a definire ulteriormente la superficie, come l’elettrolucidatura e l’anodizzazione, per ottenere un materiale finalmente utile a entrare a far parte di un ciclo di produzione e diventare poi un oggetto finito.