La catena di tracciabilità, con riferimento agli strumenti di misura, è alla base della garanzia di qualità di molte industrie. È il caso di quelle alimentari, quelle chimiche o quelle farmaceutiche, in cui eseguire misurazioni estremamente precise è essenziale.

Tra le molte misurazioni che queste industrie devono compiere, la più importante è la misurazione della porosità superficiale di un materiale, anche detta “rugosità”.

Per misurare la rugosità di un materiale, lo strumento utilizzato deve essere molto preciso perché deve esprimere le misurazioni in micrometri, ovvero in millesimi di millimetro. Questo significa anche che deve essere ben calibrato, altrimenti la misurazione potrebbe non essere attendibile. Si tratta quindi di uno strumento di indiscussa importanza, qualità e precisione ma anche continuamente soggetto alle molte verifiche che ne possono attestare la funzionalità.

Ma di cosa si tratta nello specifico ? E quali sono gli strumenti di misura della rugosità che fanno davvero la differenza?

Per rispondere a queste domande è importante conoscere due degli strumenti più precisi che servono a misurare la rugosità: il rugosimetro e la piastra di riscontro.

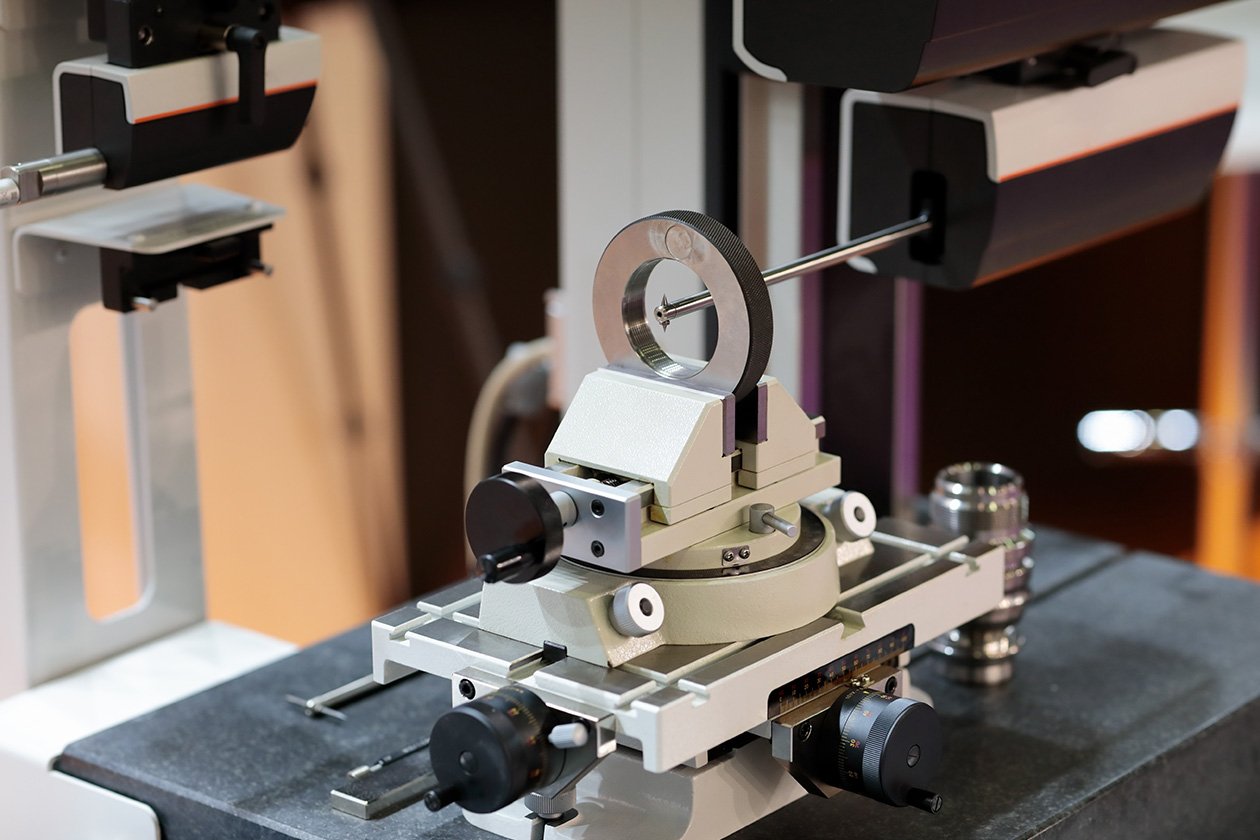

Strumenti di misurazione: il rugosimetro

Il primo strumento utile per misurare la rugosità è il rugosimetro: si tratta di uno strumento che opera sulla superficie di un materiale per mezzo di un “tastatore”, che altro non è che una puntina estremamente sensibile.

Utilizzando il Tastatore è possibile leggere il profilo superficiale del materiale che tipicamente presenta una serie di picchi e valli. Questo strumento infatti scorre perpendicolarmente sulla superficie che è soggetta a misurazione e ne rileva le diverse altezze.

Nonostante sia uno strumento assolutamente preciso e performante, il rugosimetro necessita di una verifica di attendibilità dello strumento, detta anche calibratura, che deve essere eseguita almeno una volta l’anno.

Per essere pienamente affidabile, data l’estrema importanza delle misurazioni effettuate (le specifiche di rugosità vengono richieste particolarmente in ambito alimentare, chimico e – importantissimo – farmaceutico), un Rugosimetro deve essere sempre verificato e calibrato per far sì che la misurazione sarà attendibile. Molti intendono la calibratura come un processo semplice: si invia lo strumento al Centro LAT di riferimento, questo esegue la calibratura e verifica l’attendibilità dello strumento, e poi emette un certificato che ne attesta l’avvenuta verifica. Questo, normalmente, avviene una volta all’anno, al quale si aggiunge una verifica saltuaria (per mezzo di campioni di riscontro) pre-misurazione.

Questo è un processo estremamente semplificato, che presenta numerose lacune e rischi per chi esegue le misurazioni a garanzia di un lavoro svolto. Se lo strumento “perde” la taratura, infatti, potrebbe emettere misurazioni falsate e totalmente inattendibili, mettendo così a rischio tanto il fornitore (che a fronte di una verifica indipendente potrebbe vedere invalidato il proprio lavoro) quanto il cliente (che potrebbe vedere inficiato il processo nel quale il componente viene utilizzato)

BAMA persegue invece un’altra strada, dettata dall’esigenza di garantire un servizio sempre affidabile e sicuro ai propri clienti e dalla volontà di aderire al meglio possibile alle linee guida emanate dalla normativa ISO 9001.

La piastra di riscontro: verifica la qualità dei rugosimetri

Per garantire un servizio sempre affidabile e sicuro, e conforme con le linee guida emanate dalla normativa ISO 9001, la qualità dei rugosimetri viene verificata una volta a settimana effettuando delle misurazioni direttamente su una piastra di riscontro la cui validità sia stata certificata.

Questo strumento viene utilizzato per validare le rugosità misurate e, a garanzia dell’assoluta aderenza ai parametri di fabbrica, necessita di una verifica da parte del Centro LAT di riferimento ad intervalli regolari, anche una volta a biennio.

La piastra di riscontro non ha parti meccaniche o elettroniche in movimento che potrebbero essere soggette a rotture. Per questo motivo ha un’affidabilità maggiore rispetto a un rugosimetro.

Fare uso della Piastra di riscontro rientra nella sfera delle best practices che ogni azienda dovrebbe adottare per migliorare l’approccio alla garanzia di qualità.

Per offrire maggiori garanzie però, è importante anche avere un registro sempre aggiornato delle calibrature riscontrate. È consigliabile, inoltre, richiedere la Certificazione Accredia della Piastra di riscontro ed effettuare una verifica settimanale della calibratura.

Il sistema di misura che fa la differenza

A tutto questo va aggiunto un terzo elemento a garanzia della qualità di un materiale: la catena di tracciabilità.

La tracciabilità della catena è la possibilità di risalire ai movimenti del prodotto nei suoi diversi processi fino alla produzione. Anch’essa è stata definita nella norma ISO 9001 dall’Organizzazione internazionale per la normazione.

Il sistema di tracciamento della catena permette, tanto ai fornitori quanto ai clienti, di monitorare la qualità e verificare l’effettiva aderenza degli strumenti utilizzati agli standard di Qualità richiesti dal mercato e dal proprio SGQ.

La catena di tracciabilità garantisce che nello spostamento da una fase all’altra, tanto per gli strumenti quanto per i prodotti o i servizi realizzati, vengano sempre rispettati gli standard qualitativi presenti in un SGQ funzionante a dovere. Questo significa tenere sempre sotto controllo le verifiche effettuate, validandole secondo rigide procedure a garanzia della qualità. In questo modo, il Cliente viene tutelato esponenzialmente rispetto a quelle realtà dove tutto viene affidato all’economicità dove manca un reale controllo dei processi.

Sempre più industrie, infatti, decidono di adottare questo sistema perché riduce i rischi e garantisce una migliore gestione del controllo qualità.

In conclusione, il sistema che fa davvero la differenza si compone di strumenti precisi e di indiscussa qualità, di un monitoraggio costante della strumentazione, e di una catena di tracciabilità che operi in assoluta trasparenza.